Berita

Bagaimanakah Injap Solenoid Anti-Menghakis menghalang kerosakan karat dan kimia?

Memahami Risiko Kakisan dalam Aplikasi Injap Solenoid

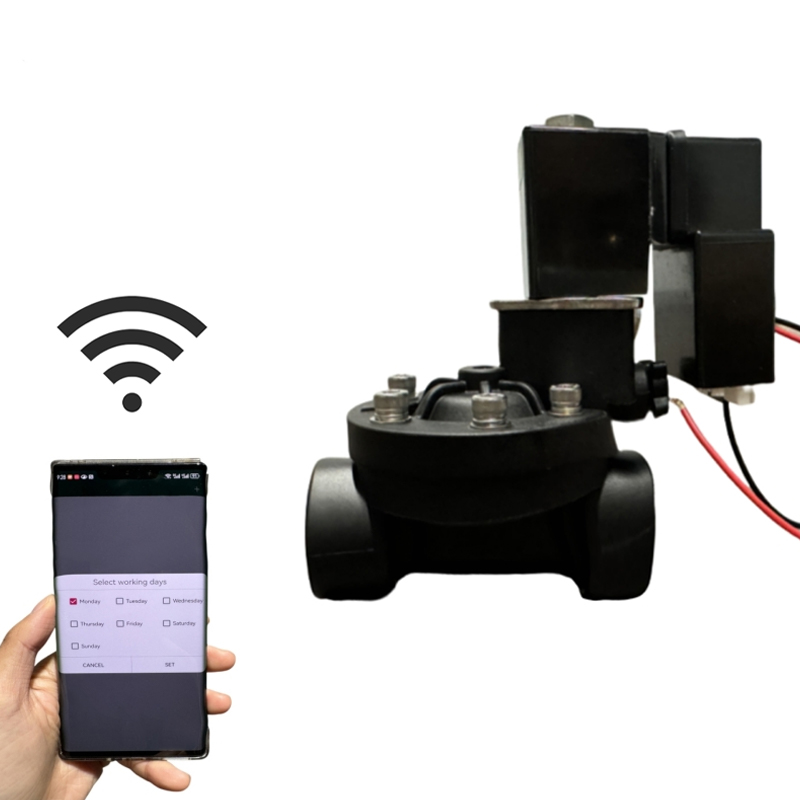

Injap solenoid anti-menghakis direka bentuk untuk persekitaran yang kelembapan, bahan kimia agresif atau suhu turun naik boleh merendahkan komponen injap standard dengan cepat. Hakisan tidak terhad kepada karat yang kelihatan; ia termasuk pitting, serangan kimia, penskalaan, dan kerosakkan bahan yang menjejaskan prestasi pengedap dan tindak balas magnet. Dalam sistem kawalan bendalir industri, kakisan kecil pun boleh menyebabkan kebocoran, masa tindak balas yang perlahan atau kegagalan injap lengkap. Memahami risiko kakisan khusus yang terdapat dalam aplikasi ialah langkah pertama dalam memilih atau mereka bentuk injap solenoid anti-menghakis yang berkesan.

Persekitaran berisiko tinggi biasa termasuk saluran pemprosesan kimia, kemudahan rawatan air, loji makanan dan minuman, pemasangan marin, dan peralatan luar yang terdedah kepada kelembapan atau semburan garam. Dalam tetapan ini, injap mungkin menghadapi asid, alkali, klorida, pelarut atau agen pengoksida. Injap solenoid anti-menghakis menangani risiko ini melalui gabungan pemilihan bahan, rawatan permukaan, reka bentuk struktur dan strategi pengedap dan bukannya bergantung pada satu langkah perlindungan.

Bahan Badan Tahan Kakisan dan Faedah Praktikalnya

Salah satu cara paling langsung injap solenoid anti-menghakis mencegah karat dan kerosakan kimia adalah melalui penggunaan bahan badan yang tahan kakisan. Badan injap sentiasa terdedah kepada medium kerja dan persekitaran sekeliling, menjadikan pilihan bahan menjadi kritikal. Logam dan polimer dipilih berdasarkan kestabilan kimianya, kekuatan mekanikal, dan keserasian jangka panjang dengan bendalir yang dikawal.

Keluli tahan karat, terutamanya gred seperti 304 dan 316, digunakan secara meluas kerana lapisan oksidanya yang kaya dengan kromium, yang secara semula jadi menentang pengoksidaan dan banyak agen kimia. Untuk media yang sangat agresif, aloi dengan kandungan molibdenum menawarkan ketahanan yang lebih baik terhadap kakisan pitting dan celah. Dalam aplikasi di mana kakisan logam tidak dapat dielakkan atau pengurangan berat adalah penting, plastik kejuruteraan seperti PTFE, PVDF, atau nilon bertetulang digunakan untuk menghapuskan karat sepenuhnya.

- Badan keluli tahan karat menentang pengoksidaan, kelembapan dan pendedahan kimia sederhana.

- Badan tembaga dengan formulasi khas menawarkan rintangan kakisan yang seimbang dan kebolehmesinan.

- Badan polimer memberikan ketahanan yang sangat baik terhadap asid, alkali, dan garam tanpa pembentukan karat.

Rawatan Permukaan Pelindung dan Salutan

Di luar bahan asas, injap solenoid anti-menghakis sering bergantung pada rawatan permukaan dan salutan untuk memanjangkan hayat perkhidmatan. Rawatan ini membentuk penghalang fizikal atau kimia antara substrat logam dan agen menghakis. Tidak seperti permukaan yang tidak dirawat, komponen bersalut kurang berkemungkinan menghasilkan retakan mikro atau titik kakisan setempat yang tumbuh dari semasa ke semasa.

Rawatan biasa termasuk penyaduran nikel tanpa elektro, salutan epoksi dan penanodan untuk komponen aluminium. Kemasan ini meningkatkan daya tahan terhadap kemasukan lembapan, percikan kimia dan bahan cemar bawaan udara. Yang penting, salutan berkualiti tinggi digunakan dengan ketebalan dan lekatan terkawal untuk mengelakkan mengelupas, yang sebaliknya boleh mencemarkan sistem bendalir atau mengurangkan kebolehpercayaan injap.

Bagaimana Salutan Mengurangkan Penyelenggaraan Jangka Panjang

Salutan pelindung yang digunakan dengan baik mengurangkan kekerapan pemeriksaan, pembersihan dan penggantian. Dalam persekitaran yang menghakis, injap yang tidak dilindungi mungkin memerlukan masa henti yang kerap untuk penyelenggaraan. Salutan anti-menghakis memperlahankan degradasi bahan, membolehkan kemudahan beroperasi lebih lama antara selang perkhidmatan dan mengurangkan kos operasi keseluruhan tanpa menjejaskan prestasi.

Bahan Pengedap Yang Menyekat Kemasukan Bahan Kimia

Pengedap selalunya merupakan komponen yang paling terdedah dalam injap solenoid apabila terdedah kepada bahan kimia. Injap solenoid anti-menghakis menggunakan bahan pengedap yang mengekalkan keanjalan dan kestabilan kimia walaupun selepas pendedahan berpanjangan kepada media yang agresif. Pengedap yang berkesan menghalang cecair dan wap daripada mencapai bahagian logam dalaman, melindungi kedua-dua badan injap dan pemasangan solenoid.

Elastomer seperti EPDM, FKM (Viton) dan PTFE dipilih berdasarkan julat suhu dan keserasian kimia. Contohnya, EPDM berfungsi dengan baik dengan air, wap dan bahan kimia ringan, manakala FKM menentang minyak, bahan api dan banyak pelarut. Pengedap PTFE menawarkan rintangan kimia hampir universal, menjadikannya sesuai untuk aplikasi yang sangat menghakis.

| Bahan Meterai | Media Biasa | Peranan Perlindungan Kakisan |

| EPDM | Air, wap, bahan kimia ringan | Menghalang kakisan yang berkaitan dengan kelembapan |

| FKM | Minyak, bahan api, pelarut | Menyekat serangan kimia pada bahagian logam |

| PTFE | Asid kuat dan alkali | Menyediakan penghalang kimia lengai |

Pengasingan Gegelung Solenoid daripada Persekitaran Menghakis

Gegelung solenoid adalah penting untuk penggerak injap tetapi sangat sensitif terhadap kakisan dan kelembapan. Injap solenoid anti-menghakis direka untuk mengasingkan gegelung daripada sentuhan langsung dengan cecair dan atmosfera menghakis. Pengasingan ini dicapai melalui enkapsulasi, perumah tertutup, dan pengikat tahan kakisan.

Gegelung berkapsul biasanya diacu dalam epoksi atau resin, mewujudkan penghalang kalis lembapan yang melindungi belitan dalaman daripada pengoksidaan. Dalam persekitaran luar atau cucian, kandang tertutup dengan penilaian perlindungan kemasukan yang sesuai menghalang air, habuk dan wap kimia daripada mencapai komponen elektrik. Pendekatan reka bentuk ini memastikan daya magnet yang konsisten dan operasi injap yang boleh dipercayai dari semasa ke semasa.

Reka Bentuk Laluan Aliran Dalaman untuk Meminimumkan Titik Kakisan

Kakisan selalunya bermula di zon bertakung, sudut tajam atau celah tempat cecair terkumpul. Injap solenoid anti-menghakis menggabungkan laluan aliran dalaman yang licin untuk mengurangkan kawasan berisiko ini. Dengan meminimumkan zon mati dan menggalakkan aliran seragam, injap mengurangkan kemungkinan kepekatan kimia setempat dan pembentukan mendapan.

Pemesinan ketepatan dan geometri bertimbang rasa memastikan media yang menghakis tidak kekal bersentuhan dengan permukaan dalaman lebih lama daripada yang diperlukan. Pertimbangan reka bentuk ini amat penting dalam aplikasi yang melibatkan cecair menghakis yang mungkin menghablur atau bertindak balas apabila bertakung, mempercepatkan degradasi bahan.

Ujian Keserasian dan Pemilihan Khusus Aplikasi

Mencegah karat dan kerosakan kimia bukan semata-mata menggunakan bahan premium; ia juga bergantung pada pemadanan injap dengan aplikasi tertentu. Injap solenoid anti-menghakis biasanya disahkan melalui ujian keserasian, termasuk pendedahan kepada bahan kimia sasaran, kitaran tekanan dan variasi suhu. Ujian ini membantu mengesahkan bahawa bahan dan salutan berfungsi seperti yang diharapkan dalam keadaan operasi sebenar.

Dari sudut praktikal, pengguna harus menilai komposisi bendalir, suhu operasi, julat tekanan dan pendedahan alam sekitar sebelum memilih injap. Rundingan carta keserasian dan data bahan mengurangkan risiko kakisan yang tidak dijangka dan memanjangkan jangka hayat operasi injap.

Cara Reka Bentuk Anti-Menghakis Meningkatkan Kebolehpercayaan Sistem

Dengan menghalang karat dan kerosakan kimia, injap solenoid anti-menghakis menyumbang secara langsung kepada kebolehpercayaan sistem. Kakisan yang berkurangan bermakna kebocoran yang lebih sedikit, masa tindak balas yang stabil dan tingkah laku tutup yang boleh diramal. Dalam sistem automatik, kebolehpercayaan ini diterjemahkan kepada kawalan proses yang lebih baik dan mengurangkan risiko masa henti yang tidak dirancang.

Daripada menumpukan pada tuntutan prestasi melampau, reka bentuk anti-menghakis yang berkesan menekankan ketahanan dan konsistensi. Injap yang menahan tekanan alam sekitar dan kimia mengekalkan ciri fungsinya dalam tempoh perkhidmatan yang panjang, menyokong operasi yang selamat dan cekap merentas pelbagai aplikasi industri dan komersial.

Bawa pulang Praktikal untuk Pencegahan Kakisan Jangka Panjang

Injap solenoid anti-menghakis menghalang kerosakan karat dan kimia melalui gabungan bahan kalis, salutan pelindung, pengedap yang teguh dan reka bentuk struktur yang bijak. Setiap elemen memainkan peranan khusus dalam mengehadkan pendedahan kepada agen menghakis dan memperlahankan degradasi. Apabila dipilih dan digunakan dengan betul, injap ini menawarkan penyelesaian jangka panjang yang praktikal untuk kawalan bendalir dalam persekitaran yang mencabar.

Bagi pengguna, pendekatan yang paling berkesan ialah mentakrifkan keadaan operasi dengan jelas dan mengutamakan keserasian bahan berbanding penjimatan kos jangka pendek. Melakukannya membantu memastikan injap solenoid anti-menghakis memberikan prestasi yang stabil, mengurangkan permintaan penyelenggaraan dan hayat perkhidmatan yang boleh dipercayai dalam keadaan dunia sebenar.